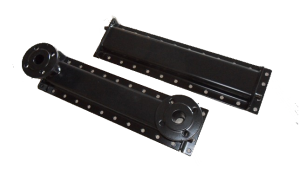

Rilsan-Beschichtung

Die Rilsan-Beschichtung ist eine spezielle Kunststoffbeschichtung auf Basis von

Polyamid 11 (PA11), das aus natürlichen Rohstoffen (Rizinusöl) gewonnen wird..

Rilsan wird oft als Schutzbeschichtung für Metalle eingesetzt, um diese vor Korrosion,

chemischen Einflüssen und mechanischen Belastungen zu schützen.

Eine gängige Methode zur Aufbringung von Rilsan ist die Wirbelsintertechnik.

Wirbelsintertechnik – Funktionsweise

- Vorbereitung des Werkstücks:

Das Werkstück wird gründlich gereinigt (mechanisch und chemisch entfettet).

Falls nötig, wird eine Haftgrundierung aufgetragen. - Wirbelsintern:

Das Rilsan-Pulver wird in einem Wirbelbett (fluidisiertes Bett) durch Luftzufuhr in einen

schwebenden Zustand gebracht.

Das Werkstück wird auf eine definierte Temperatur erhitzt (meist 200–300°C, je nach

Material und Beschichtung).

Das heiße Werkstück wird in das Wirbelbett eingetaucht, wodurch das Pulver sofort an

der Oberfläche schmilzt und eine gleichmäßige Schicht bildet. - Aushärtung:

Nach dem Beschichten kühlt das Werkstück ab und das Rilsan bildet eine harte, glatte

und widerstandsfähige Schicht.

Vorteile der Rilsan-Beschichtung mittels Wirbelsintertechnik

- Hervorragender Korrosionsschutz:

Die Beschichtung schützt Metalle sehr gut vor Feuchtigkeit, Salzwasser und aggressiven Chemikalien. - Hohe chemische Beständigkeit:

Beständig gegen eine Vielzahl von Chemikalien, einschließlich Öle, Fette, Lösungsmittel und Basen. - Mechanische Robustheit:

Die Beschichtung ist abriebfest, schlagfest und flexibel, wodurch sie mechanischen Belastungen standhält. - Umweltfreundlich:

Rilsan basiert auf nachwachsenden Rohstoffen (Rizinusöl) und ist ungiftig. - Homogene Schichtbildung:

Die Wirbelsintertechnik ermöglicht eine gleichmäßige und porenfreie Beschichtung. - Gute elektrische Isolation:

Rilsan hat isolierende Eigenschaften, die in elektrischen Anwendungen vorteilhaft sind.

Nachteile der Rilsan-Beschichtung mittels Wirbelsintertechnik

- Eingeschränkte Temperaturbeständigkeit:

Die Beschichtung ist nur bis ca. 100–140°C beständig und nicht für Hochtemperaturanwendungen geeignet. - Hohe Anforderungen an die Vorbereitung:

Das Werkstück muss sorgfältig gereinigt und vorbereitet werden, da sonst die Haftung der Beschichtung beeinträchtigt wird. - Kosten:

Die Rohstoffe und die aufwändige Beschichtungstechnik können teurer sein als alternative Beschichtungsverfahren.